Der zweite Tag hat wieder mit Adam begonnen. Wir haben uns erneut an den Einbau eines neuen Auftrags gemacht. Wie gestern haben wir zuerst alles ausgebaut und die Werkzeuge anschließend mit dem Einrichterwagen zurück in den Werkzeugunterhalt gebracht. Dort haben wir dann bei Liri nachgefragt, was wir alles einbauen müssen.

Wir mussten die Maschine wieder komplett einbauen. Als wir das erledigt hatten, ging es auch schon an die ersten Testläufe. Da lief alles so, wie es sollte. Danach mussten wir noch auf die Freigabe der Q-Abteilung warten. Die Q-Abteilung überprüft die Teile, indem sie sie mit den Musterformen vergleicht, um zu sehen, ob alles übereinstimmt.

Als wir die Freigabe erhalten hatten, konnten wir die Maschine starten und in den wohlverdienten Mittag gehen.

Am Nachmittag konnte ich im Werkzeugunterhalt mithelfen und den Kollegen ein wenig unter die Arme greifen. Zuerst habe ich mit Esad begonnen, ein Messerwerkzeug auszutauschen. Ich habe die alten Messer abgeschraubt, und Esad hat die Zentrierung entfernt und gleich bei den neuen Messern wieder eingebaut. Danach habe ich die neuen Messer wieder an der Platte befestigt.

Den restlichen Nachmittag habe ich damit verbracht, die Werkzeuge im HRL zu versorgen und neue gleich wieder mitzunehmen.

Somit ging der zweite Tag zu Ende.

.

Heute war ich mit Aamry unterwegs.

An diesem Tag haben wir nichts anderes gemacht, als Maschinen auszubauen und neu einzurichten. Bei manchen Aufträgen kamen wir sehr schnell voran, bei anderen traten ein paar Probleme auf – aber nichts, was wir nicht beheben konnten.

Als der Tag langsam zu Ende ging, habe ich noch mit Aamry zusammen eine Maschine gereinigt, die gerade keinen Auftrag zugewiesen hatte. Dabei war ich überrascht, wie viel Schmutz sich in der Maschine ansammelt und wie mühsam es ist, ihn zu entfernen, da man teilweise in die Maschine klettern muss.

Somit gingen drei eindrucksvolle Tage zu Ende.

Ich darf drei Tage lang in die Produktion reinschnuppern – und so ging es los.

Als ich am Morgen kam, habe ich mich gleich Adam angeschlossen. Er hat mir die ganze Produktion gezeigt, inklusive Plantec. Außerdem hat er mir gezeigt, wo sie ihr Verbrauchsmaterial lagern und wo sie beim Werkzeugunterhalt ihre Werkzeuge für die Maschinen holen.

Dann ging es auch schon an die Maschine. Am Anfang hat mir Adam erklärt, wie die Maschine aufgebaut ist: zuerst kommt der Rollenbock, danach die Heizung, gleich danach die Formstation. Wenn die Maschine eine Lochstation hat, kommt diese danach, anschließend das Messer, dann die Stapelung und am Schluss noch das Förderband.

Dann ging es auch schon an das Einrichten eines neuen Auftrags. Wir mussten für den Auftrag alles ausbauen – bis auf die Lochstation, da diese Maschine keine hat. Als alles ausgebaut war, haben wir die Maschinenwerkzeuge mit einem Einrichter wagen zurück ins Regal beim Werkzeugunterhalt gebracht. Dort haben wir zusammen mit Jeton angeschaut, was wir für diesen Auftrag alles einbauen müssen.

Wir mussten die Maschine wieder komplett einbauen, deshalb haben wir gleich auf dem Rückweg die benötigten Werkzeuge mitgenommen. An der Maschine haben wir alles wieder eingebaut. Im Anschluss haben wir noch die Rohmaterialrolle in die Maschine eingespannt.

Dann kamen auch schon die ersten Testdurchgänge – doch diese liefen nicht wie gewünscht. Das erste Problem war, dass die Messer stumpf waren und die Teile nicht richtig geschnitten haben. Deshalb haben wir die Messer ausgetauscht. Danach trat das nächste Problem auf: Die Formstation war nicht dicht. Dieses Problem konnten wir mit Moosgummi beheben.

Das hat uns den ganzen Tag beschäftigt, deshalb waren die nächsten Testläufe Aufgabe der Nachtschicht.

Somit war der erste Tag vorbei.

Am Morgen habe ich wieder mit Sepp begonnen. Wir haben eine Form für die Schleifmaschine vorbereitet. Dieses Mal war es etwas anders: Wir mussten die Form zuerst von einer sogenannten Rasterplatte abschrauben, da sie sonst zu gross gewesen wäre.

Danach habe ich mit Claudio eine fertig gefräste Kunststoffform aus der Fräsmaschine genommen und ebenfalls von der Rasterplatte abgeschraubt. Anschliessend haben wir einen kaputten Stempel geholt und die alten Teile durch neue ersetzt. Eigentlich macht das normalerweise die Montage, aber weil sie gerade sehr viel Arbeit hatten, haben wir diese Aufgabe übernommen.

Im Anschluss habe ich die Stempel geschliffen, damit alle Kanten verschwinden und die Oberfläche schön abgerundet ist. So entstehen beim Tiefziehen keine sichtbaren Spuren auf den Teilen.

Später hat mir Carlos noch die verschiedenen Programme genauer erklärt. Das erste ist das CAD-Programm, mit dem die Formen konstruiert werden. Danach gibt es noch das CAM-Programm, das man braucht, um die Fräsprogramme für die Maschine zu schreiben.

Am Nachmittag haben wir einen Granit-Messtisch eingestellt. Dafür mussten wir ihn an seinen Stützen hoch- oder runterschrauben, bis die Oberfläche ganz gerade war. Wäre das nicht der Fall, wären die Messungen verfälscht.

Zum Abschluss durfte ich noch an einem Team-Meeting teilnehmen. Es war spannend zu sehen, welche Themen besprochen wurden und wie so ein Meeting abläuft.

Damit gingen drei sehr informative und eindrucksvolle Tage im Tooling zu Ende.

Am Morgen habe ich mit Sepp zusammen eine weitere Stanzplatte in die Schleifmaschine eingespannt und gestartet.

Danach haben wir eine komplett neue Platte genommen und sie in eine sogenannte Tieflochbohrmaschine eingespannt. Diese Maschine ist besonders, weil man damit bis zu 620 mm tiefe Löcher bohren kann. Das hat den Vorteil, dass man nicht von zwei Seiten bohren muss und das Material gleich sauber herauskommt. Die Löcher dienen später als Kühlwasserleitungen. Wenn das Werkzeug fertig ist und in der Produktionsmaschine läuft, fliesst dort Kühlwasser hindurch und kühlt die Form. Ohne Kühlung würde die Folie durch die Hitze an der Form kleben bleiben oder sich beim Abziehen stark verformen – die Produktion wäre also viel langsamer.

Nachdem wir das erledigt hatten, haben wir die Platte zwischengelagert. Anschliessend durfte ich mit Claudio an der Fräsmaschine arbeiten. Dort haben wir mehrere Formen gefräst. Die Maschine übernimmt fast alles automatisch – man muss nur am Anfang die Form einspannen und den Nullpunkt bestimmen. Dann kann das Programm gestartet werden.

Für die Fräsmaschine braucht es allerdings immer ein Programm. Bei einfachen Formen wird es direkt an der Maschine geschrieben. Bei komplizierteren Formen verwendet man ein CAM-Programm.

Am Nachmittag habe ich wieder mit Sepp zusammengearbeitet. Zuerst haben wir erneut eine Stanzform in die Schleifmaschine eingespannt. Danach haben wir die reparierte Stanzform mit Hilfe des speziellen Tisches eingestellt, der die Platten einspannt.

Zum Schluss konnte ich mit Philipp an der Maschine die Form fräsen, die ich zuvor mit Sepp gebohrt hatte. Diese Maschine hatte noch mehr Funktionen als die von Claudio. Vorher haben wir alle Masse genau überprüft, damit keine Fehler passieren.

So ging mein zweiter Tag im Tooling zu Ende – wieder mit vielen spannenden Eindrücken.

Mein erster Tag im Tooling

Ich hatte das Vergnügen, für drei Tage im Bereich Tooling mitzuarbeiten und spannende Eindrücke zu sammeln.

Am Morgen wurde ich von Daniel empfangen. Er hat mir zuerst sein Team vorgestellt und erklärt, wie sie organisiert sind und wer welche Aufgaben übernimmt.

Danach durfte ich gleich mit Sepp zusammenarbeiten. Unsere Aufgabe war es, Löcher in eine Aluminiumplatte zu bohren, um sie auf einer Stahlplatte zu befestigen. Dafür mussten wir zuerst mit einem Gewindebohrer Gewinde schneiden, damit wir anschliessend die Schrauben eindrehen konnten.

Im Anschluss haben wir eine Stanzform eingestellt. Dabei haben wir einen speziellen Tisch genutzt, der wie eine Werkbank funktioniert und die Platten einspannt. Danach mussten wir die Stanzmesser ganz genau in die Form einsetzen. Mich hat überrascht, wie viel Fingerspitzengefühl man dabei braucht.

Nach einer kurzen Pause haben wir an der Schleifmaschine gearbeitet. Wir mussten ein Stanzwerkzeug nachschleifen, damit es später wieder in der Produktion eingesetzt werden kann. Zuerst haben wir das alte Werkzeug ausgebaut und den Tisch gründlich gereinigt, damit kein Schmutz dazwischenliegt und die Arbeit ungenau macht. Nachdem die Form geschliffen war, haben wir sie auf eine Palette gestellt, die Maschine gereinigt und gleich das nächste Werkzeug vorbereitet. Dieses haben wir zusätzlich mit einem sogenannten Absaugstein gesäubert, bevor wir die Maschine wieder gestartet haben. Nach dem Schleifen haben wir das Werkzeug herausgenommen und die Maschine erneut geputzt. Danach war es Zeit für die Mittagspause.

Am Nachmittag haben wir eine Form angepasst. Das bedeutete, dass wir eine Adaptierplatte von einer Form abgeschraubt und an eine andere befestigt haben, weil die erste nicht gepasst hat.

Anschliessend haben wir noch einmal eine Stanzform in die Schleifmaschine eingespannt.

Zum Schluss mussten wir eine defekte Stanzform reparieren. Bei der Produktionsmaschine hatte die Absaugung der ausgestanzten Teile nicht funktioniert. Dadurch hat sich der Kunststoff angestaut und die Stahlform schliesslich beschädigt. Wir mussten die kaputten Teile durch neue ersetzen. Es war beeindruckend zu sehen, wie viel Kraft Kunststoff ausüben kann.

So ging mein erster Tag im Tooling zu Ende – mit vielen spannenden Eindrücken und neuen Erfahrungen.

Ich hatte die Möglichkeit, einen Tag lang den Bereich Einkauf kennenzulernen.

Am Morgen wurde ich von Stefan empfangen. Er hat mir zuerst sein Team vorgestellt und mir danach die Prozesskette im Einkauf erklärt.

Anschliessend hat mir Daniela den Ablauf von Bestellungen im Detail gezeigt. Sie erklärte mir, worauf man dabei besonders achten muss. Danach durfte ich es selbst ausprobieren – dabei habe ich gemerkt, dass man viele Dinge beachten muss und es gar nicht so einfach ist, wie es zuerst scheint.

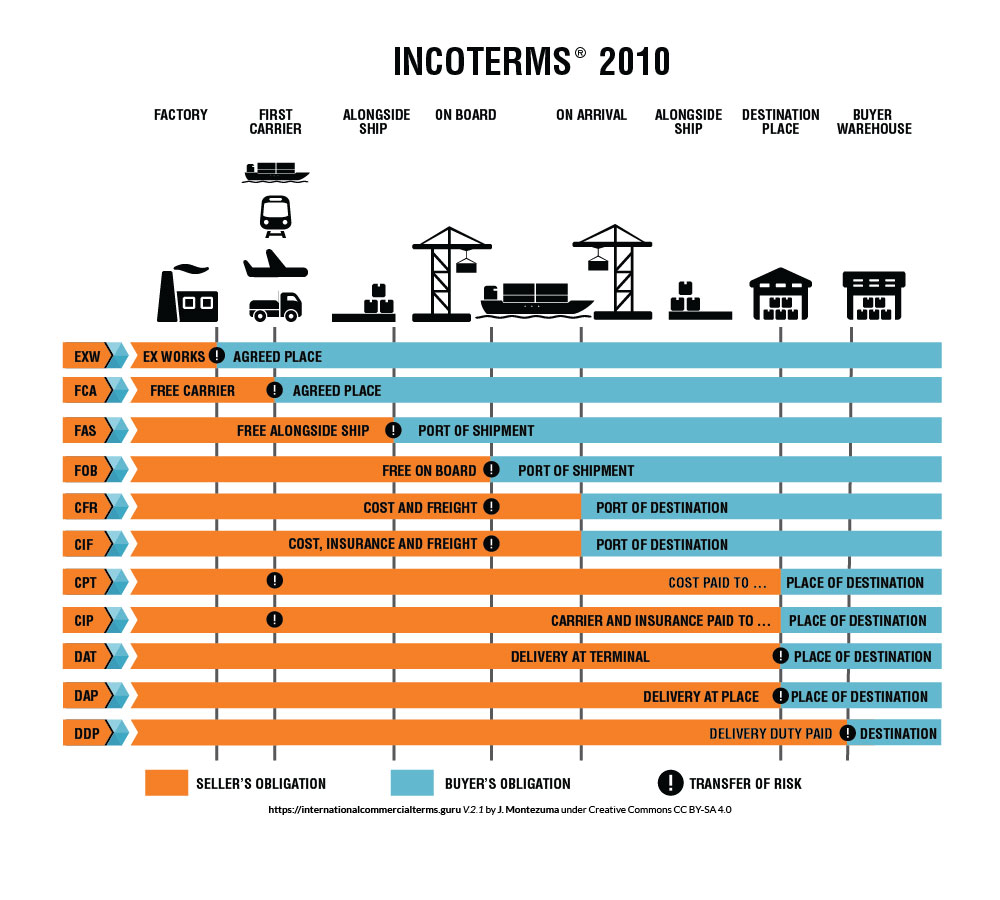

Neu für mich waren auch die sogenannten Incoterms. Diese Regeln, wie weit der Lieferant die Transportkosten übernimmt und wer für die Lieferung versichert ist.

Am Nachmittag durfte ich an einem Team-Meeting teilnehmen. Dort konnte ich sehen, welche Themen im Einkauf besonders wichtig sind.

Danach hat mir Simone noch weitere Aufgaben erklärt – zum Beispiel die Disposition, den Verkauf von Mahlgut, offene Wareneingänge und die Auftragsbestätigungen. Sie zeigte mir auch, worauf sie dabei achten muss.

Zum Schluss durfte ich noch selbst entscheiden, wie ich einen passenden Lieferanten für dringend benötigtes Rohmaterial auswähle und was zu tun ist, wenn bestellte Ware nicht rechtzeitig eintrifft.

Am Ende des Tages gab es noch eine kurze Abschluss- und Feedbackrunde.

So ging ein interessanter und lehrreicher Tag im Einkauf zu Ende.

Der letzte Tag startete gleich in der Werkstatt.

Am Morgen haben wir zuerst für ein anderes Projekt die Rasterplatte mit dem Stempel in die Spinner-Maschine eingespannt. So konnte dieses Projekt den Tag über laufen.

Danach ging es wieder mit meinem eigenen Projekt weiter. Ich musste kleine Löcher in meine Form bohren. Dadurch kann die Luft besser zirkulieren und der Kunststoff wird gut an die Form angesaugt.

Als das fertig war, durfte ich meine Form tiefziehen. Ich habe das ein paar Mal wiederholt, um herauszufinden, mit welcher Einstellung das beste Ergebnis entsteht.

Im nächsten Schritt haben wir die tiefgezogenen Formen ausgestanzt.

Am Nachmittag haben wir mit diesen Formen einen Epoxidharz-Guss gemacht. So konnte man noch besser sehen, wie die fertige Schokoladentafel später einmal aussehen würde.

Damit war mein Projekt abgeschlossen. Zum Schluss haben wir die Werkstatt aufgeräumt und alle Werkzeuge wieder an ihren Platz gelegt.

So gingen drei spannende und lehrreiche Tage zu Ende.

Auch der zweite Tag hat im Büro begonnen. Zusammen mit Pascal habe ich ein CAM-Programm für die Spinner-Maschine erstellt. So weiss die Maschine, was sie später machen muss.

Danach sind wir zur Maschine gegangen, haben das Rohmaterial vorbereitet und eingespannt. Wir mussten prüfen, ob die benötigten Bohrer schon in der Maschine waren. Drei Bohrer haben noch gefehlt – die haben wir vorbereitet und ins Magazin eingesetzt. Als alles bereit war, konnten wir die Maschine starten. Das Programm lief etwa drei Stunden lang.

Währenddessen haben wir ein paar Musterformen tiefgezogen und ausgestanzt.

Am Nachmittag war ich bei Benno. Er hat mir gezeigt, wie Werkzeuge vorbereitet werden, damit sie für die Produktion einsatzbereit sind. Ich durfte sogar ein paar Werkzeuge wieder auseinanderbauen.

Zum Schluss habe ich mit Pascal meine Form abgeschliffen, damit man sich an den Kanten nicht verletzen kann.

So ging auch dieser spannende Tag zu Ende.

Ich darf ab heute für 3 Tage ins Design reinschauen.

Heute habe ich spannende Einblicke in die Konstruktion am Computer sammeln können. Am Anfang hat mir Sonia das System ein wenig erklärt und im Anschluss konnte ich mich auch selbst noch versuchen.

Meine Aufgabe war eine Schokoladenverpackung in meinen Vorstellungen zu designen. Dafür habe ich eine Musterform und eine Teilezeichnung angefertigt.

(Teilezeichnung) (Musterform)

Als dies erledigt war, konnte ich mich noch an weiteren Projekten versuchen und dasselbe machen.

Somit ging ein eindrucksvoller Tag zu Ende.